石窯mini量産への道!マクアケ成功後に待ち受けた生産の壁

【石窯mini量産への道!マクアケ成功後に待ち受けた生産の壁】

マクアケでのクラウドファンディングが成功し、全国から「石窯mini」にたくさんのご注文をいただいた後、いよいよ量産に取り掛かりました。しかし、当初の予定通りには進まず、生産の壁が次々と立ちはだかりました。5月末に完了するはずだった納品は最終的に2ヶ月遅れの7月末となりました。量産の難しさと、その中で経験した苦労や試行錯誤のエピソードを詳しくお伝えします。

1. マクアケ成功後の生産開始

マクアケでの成功を受け、新たな工房で「石窯mini」の生産をスタートさせました。当初の予定では5月末までに52台の納品を完了するはずでしたが、実際には生産初期に様々なトラブルに直面しました。パートスタッフ含め6名体制で生産を進める中、品質と安全性を保ちながら、いかに効率的に生産を進めるかに頭を悩ませました。

2. 生産工程でのトラブルと試行錯誤

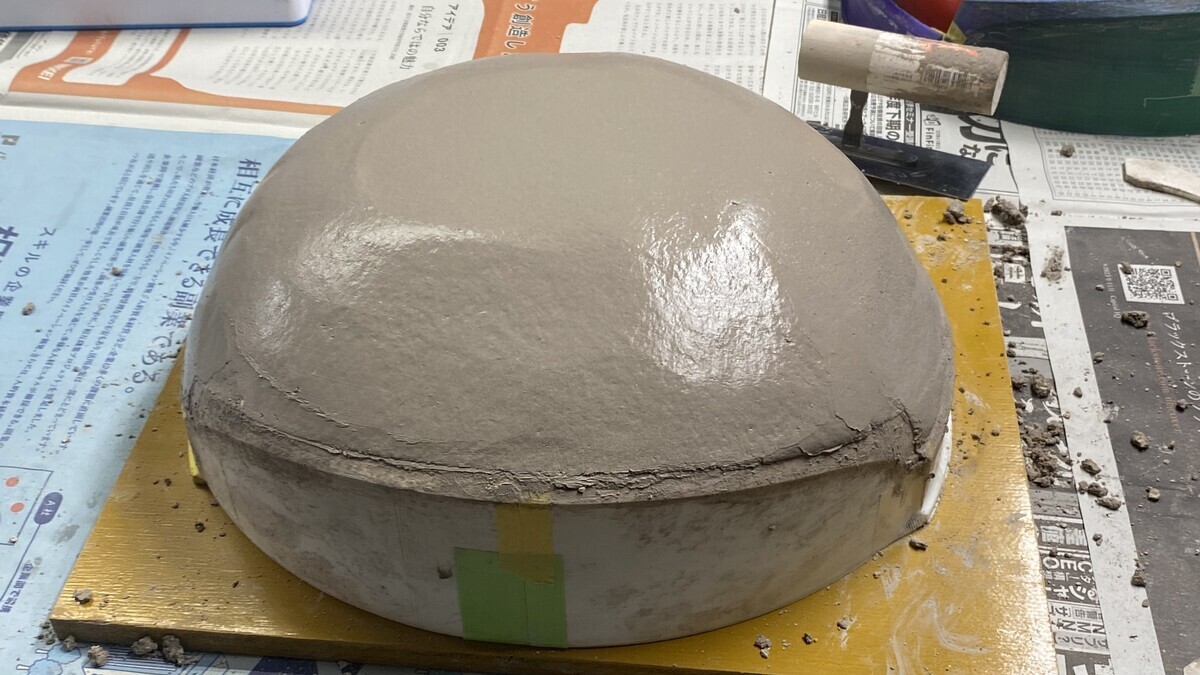

最も苦労したのはセメント成形とタイル貼りの工程でした。セメントは柔らかすぎると自重で垂れてしまい、形が崩れてしまいます。特にドーム部分の成形にはこの問題が顕著で、品質を低下させる原因となりました。

セパレターの設計変更も必要となりました。もともとのひょうたん型は成形が難しかったため、三角形に変更しましたが、桐原氏から「ひょうたん形状が必須」と指摘を受け、最終的にはひょうたん型で3Dプラスチック型を設計変更しました。

タイル貼りは火入れだけではなく、数日間の自然乾燥が必要であることが判明しました。自然乾燥が不十分だと、タイルが剥がれ落ちてしまうことがあったのです。また、目地(漆喰)についてもひび割れが生じるため、配合の変更や塗り方、補修の必要性を実感し、何度も試行錯誤を繰り返しました。

接着モルタルの扱いも難しく、丁寧に拭き取らないとタイルに付着し、時間が経つと取れない汚れになってしまうことがわかりました。そのため、タイル張りは特に慎重に行う必要がありました。

攪拌機の金属部分がコンクリートの硬さで摩耗し、破損することもありました。そのため、マキタ製の別の刃に変更するなど、工具の部品選択を見直しました。「まぜ太郎」という道具も使用しましたが、取り出した後の掃除に大変な時間と熟練が必要であり、怪我のリスクもあったため、使用を断念しました。

セメントと水の配合順番についても、実験の結果、一般的な常識とは異なる方法が効果的であることが判明し、その点にも驚きと学びがありました。

3. 開発・試作と量産の違いを痛感

今回の生産過程で、開発と試作、少量生産と量産では求められる技術やプロセスが全く異なることを痛感しました。試作や少量生産では手作業で対応できる部分も多いのですが、量産では同じ品質を保ちながら効率的に作業を進める必要があります。特に、セメント成形やタイル貼りといった工程では、量産に適した技術やプロセスを見つけ出すことの難しさを改めて感じることとなりました。

こうした製造工程全体の指揮を執ったのはスタッフの児島であり、彼女のリーダーシップなしでは量産の実現は不可能でした。児島の工夫と指導により、難航した生産も徐々に安定して進められるようになりました。

4.納品遅れへの対処と最終仕上げ

4月には一つも完成品ができない状況が続き、「このままでは納期に間に合わない」と焦りました。その中で工程ごとに分業を徹底することで、生産効率を少しずつ向上させることができました。しかし、5月末に完了するはずだった納品は結局、7月27日までかかってしまい、納品期限ギリギリ4日前にようやく全ての製品を出荷することができました。

5. 今後への教訓

生産におけるトラブルや遅延を経験し、多くを学びました。特にセメント成形やタイル貼り、目地の処理といった細部に関しては、製品の品質を左右する重要な工程であることを理解しました。今回の経験を活かし、今後のオンライン販売や大量生産に向けた体制を整備していきます。

まとめと次回予告

マクアケでの販売終了後、予定通りにはいかない生産の壁に直面しましたが、この経験を糧に「石窯mini」の製品品質をさらに高め、今後の展開に活かしていきます。また、開発や試作と量産の違いを痛感した今回の経験をもとに、よりスムーズな生産体制の構築を目指していきます。

次回は、「販売の難しさ」について焦点を当てます。製品の価格設定やバリエーション展開、販売サイトの構築など、販売活動における様々な挑戦や工夫について詳しくお伝えします。どうぞお楽しみに!